Geral

Campus Ibirubá pesquisa nova combinação de materiais para impressão 3D mais resistente

Do botão do carro à maquete do prédio, as peças de impressão 3D estão prestes a ficar mais resistentes. Isso graças a uma combinação promissora entre dois materiais: o PLA e o grafeno.

Embora a tecnologia de impressão 3D exista desde 1987, com a invenção da estereolitografia por Chuck Hull, foi só nos anos 2000 que ela começou a se espalhar. Impulsionada pelo projeto de código aberto RepRap, qualquer pessoa poderia montar sua própria impressora 3D.

A partir de 2010, surgiram novos materiais e usos. O que antes dependia de luz ultravioleta para solidificar resina ganhou novas possibilidades com filamentos termoplásticos. Peças simples como suportes domésticos ou componentes automotivos passaram a ser impressos tanto em casa quanto em laboratórios industriais.

Entre os materiais mais usados está o poliácido láctico (PLA), conhecido por seu baixo custo e boa aderência à mesa de impressão. Embora seja eficiente, o PLA tem limitações que restringem seu uso em aplicações mais exigentes.

É nesse contexto que entra a pesquisa do professor Émerson Passari, do IFRS Campus Ibirubá. Engenheiro mecânico, ele investiga como modificar o PLA para torná-lo mais resistente e versátil. Uma das estratégias promissoras é combiná-lo com materiais como grafeno e fibra de carbono.

O poder invisível do grafeno para impressão 3D moderna

O grafeno é uma das substâncias mais finas e resistentes conhecidas, inclusive é mais resistente até que o aço. Um dos seus usos mais conhecidos é na produção de telas sensíveis ao toque, como de smartphones. Mas sua produção em escala industrial ainda representa um desafio, o que o torna um produto de alto custo.

O fato de o grafeno ter uma boa sinergia com o PLA motivou Émerson a testar diferentes proporções dessa combinação. Os filamentos foram produzidos em parceria com uma empresa, que recebeu os dados da pesquisa e fabricou os materiais para os testes.

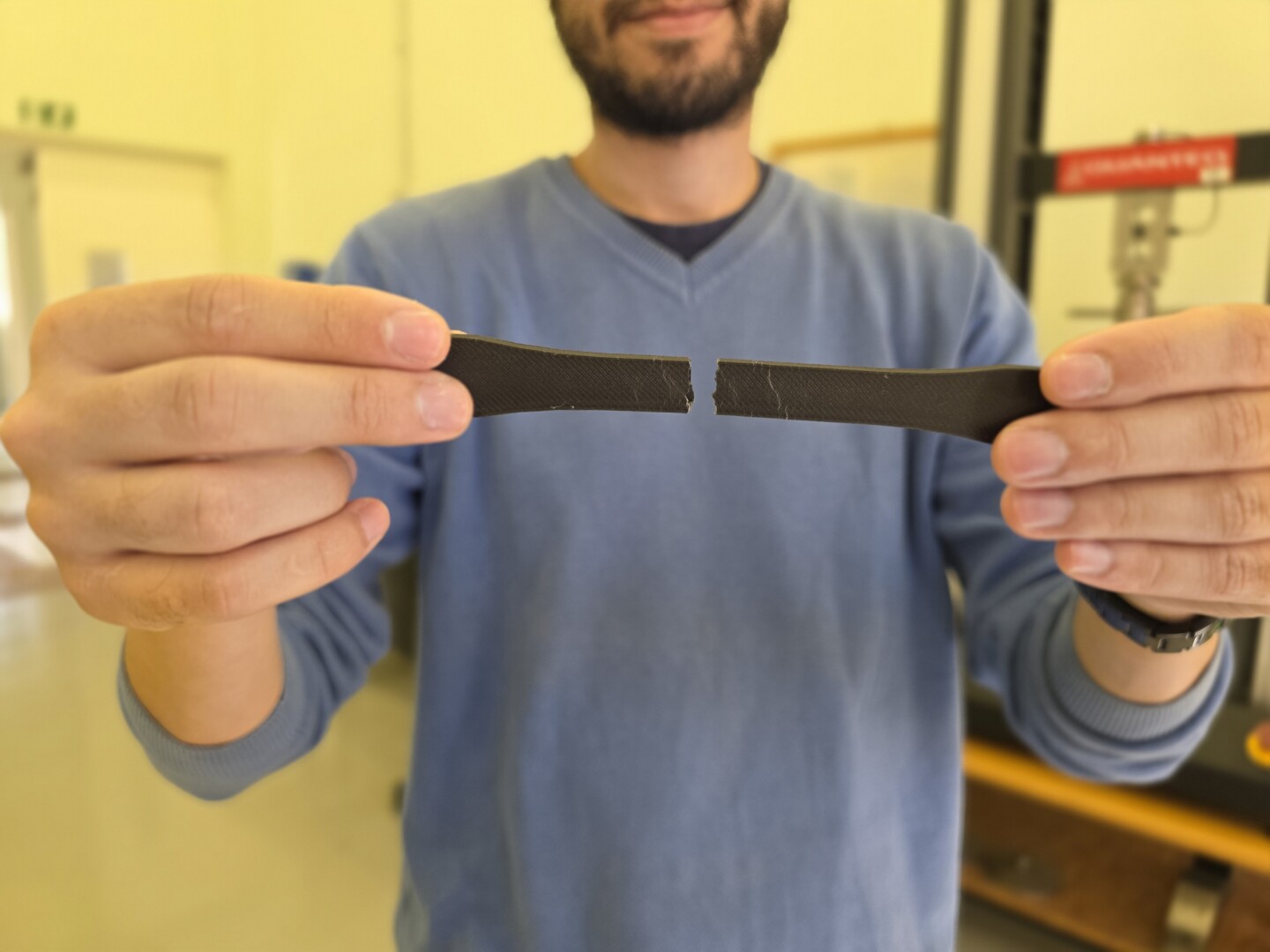

A adição de apenas 0,1% de grafeno ao PLA gerou um aumento de 10% na resistência mecânica. Em termos práticos, se uma peça de PLA tradicional suporta 100 kg, a versão com grafeno pode aguentar 110 kg. Esse ganho se torna ainda mais relevante em peças que precisam suportar cargas elevadas.

O uso de grafeno, porém, reduz a ductilidade (a flexibilidade) do material, tornando-o mais rígido. De acordo com Émerson:

“Vai depender muito da aplicação: algumas aplicações, vamos querer mais ductilidade, então não vai ser interessante ter tanta resistência mecânica”.

A pesquisa também avaliou diferentes parâmetros de impressão. Um dos achados é que, com a configuração correta, qualquer impressora 3D pode replicar os ganhos de resistência proporcionados pelo novo filamento. Isso abre caminho para a adoção em larga escala do compósito em ambientes variados.

O desafio da sustentabilidade

Polímeros puros, como o PLA, são biodegradáveis e altamente recicláveis. Já os compósitos com grafeno perdem parte dessa capacidade. Apesar disso, a tendência da indústria é caminhar para esses novos materiais com desempenho aprimorado.

Émerson aponta a reutilização térmica como uma alternativa viável. Com a vantagem de serem termoplásticos, esses filamentos podem ser reaquecidos e reaproveitados. A ideia é transformar novamente os resíduos em filamento, minimizando o descarte.

Embora a adição de grafeno reduza o potencial reciclável, ela pode aumentar a vida útil das peças. Isso significa menos necessidade de reposição e menor impacto ambiental. Porém, essa durabilidade ainda não foi analisada formalmente na pesquisa atual.

![impressão 3D PLA e grafeno]() Infraestrutura e parcerias para avançar

Infraestrutura e parcerias para avançar

Muitas perguntas ainda estão sem resposta: o novo material tem melhor resistência térmica? É mais durável a longo prazo? O equipamento disponível no campus de Ibirubá, como o de teste de fadiga, ainda não é calibrado para testes confiáveis.

Para resolver isso, o professor Émerson busca parcerias com outras instituições que possuem a infraestrutura necessária, como a UFRGS e outros campi do IFRS. As tratativas já estão em andamento e devem permitir novos avanços em breve.

A colaboração com a empresa que produz os filamentos já rendeu frutos. Os bons resultados incentivaram a empresa a considerar a comercialização do produto mesmo antes da publicação dos artigos científicos, destacando o potencial de mercado.

Aplicações práticas e novos horizontes

De maquetes arquitetônicas a próteses biomédicas, as aplicações de impressão 3D do PLA com grafeno são diversas. Na arquitetura, o material pode suportar o peso adicional necessário em modelos físicos de projetos. Já na biomedicina, melhora a resistência sem comprometer a leveza, ideal para órteses e próteses.

Na indústria, o composto pode substituir componentes de máquinas com alto desempenho. No agronegócio, a limitação ainda está no suporte a grandes cargas, mas já há uso em peças internas menos exigentes. De acordo com Émerson:

“Venho me capacitando muito nessa área para entender realmente qual é a demanda do setor agrícola. Se fala bastante, por exemplo, em compactação do solo. Então, o solo, ele se torna compactado devido ao peso das máquinas, então, se as máquinas forem mais leves, a gente consegue compactar menos o solo e ganhar produtividade no setor agrícola.”

A próxima fase da pesquisa inclui o uso de fibra de carbono no lugar do grafeno. Assim, os testes vão ampliar os parâmetros avaliados, incluindo resistência à compressão e outras propriedades mecânicas.

Com a chegada do primeiro bolsista e novas parcerias, a expectativa é que o projeto ganhe ritmo. A pesquisa do IFRS Campus Ibirubá mostra como a ciência aplicada pode gerar impacto direto em setores estratégicos da economia, mesmo com infraestrutura limitada.

A aposta em inovação, sustentabilidade e parcerias é o que torna esse projeto uma referência em tecnologia de materiais e manufatura aditiva no Brasil.